『AutoMagicの独自手法(特許手法)』

ユニットフレームを利用したD.F.C.TypeⅡにて製作したZ1をご紹介します!

Z1も1972年に生産され始めてから43年も経ってしまったZ1や旧車に、

¥300万も¥400万もの大金をかけてオーバースペックな足回り・ブレーキの強化や

フレーム補強・・とZ1カスタムやレストアがここ何十年と流行ですが、

肝心要のフレームは実際大丈夫なの?

表面ばかり綺麗にしても中身はどうなっているの・・・

と心配になるユーザーも大勢いらっしゃいます。

近年その不安が始まっています。

ネック下のダウンチューブが破断したり、エンジン下あたりのフレーム内部が

大腐りして穴が空くほど薄くなっていたり・・・

と無情にも進む経年劣化と金属疲労は避けられません。

見様見真似の根拠のないフレーム補強や溶接ひずみ、

そして寄せ集められたアンバランスな足回りは、

フレームに沢山のストレスが掛かり続けています。

そんな現状のフレームを見て見ぬふりできない!先送りできない・・・

Bikeとして重要な要素であるフレームからキチンと見直しとリセットしたいというユーザー様の声が近年増加してます。

そこで僕たちshopはどの様にお応えできるか?改善策、手法、スキルが問われます・・・。

■AutoMagicなりに考えたカスタムとレストアの一つの新提案です!

補強はなぜそこなのか?なぜその大きさなのか?

根拠があって施工しているのならOKですが

何となくみんながやっている様に?、、と上からペタペタ貼りけた・・となりますと

バランス悪るいストレス増加補強?重くもなるし...

そんな不安や経年劣化、パイプ内の腐食への心配を解決!

今回はクロモリ系の鋼管の中でも溶接性の良い材質をチョイスし、

独自のフレーム材としてシームレスで引き抜きました。

もちろん、純正同様の炭素鋼でも生産可能、純正の同じ曲げも可能です!

※注意:40年と経った全てのフレームがその様な状態のフレームとは限りません。

今までの環境や使用内容でコンディションは変わります。

ただ、多発し始めている事は確かです。ストレス補強によるモノも発生してます。

■Z1用Unitフレームの専用ジグも完成⇒1本モノの3D曲げの試作出来ました⇒チェックOK

これで、

・作業効率アップ!

・コストダウン!

・今までにない剛性UP

・肉薄で軽量化

■コストダウンと作業効率アップ為にフレーム材を量産しました

画像はその一部です・・・

純正の厚み2mmに比べますと肉厚1.6mmで軽量のクロモリ鋼管。

その中でも溶接性の良い材料を選択し強度あるシームレスでAutoMagic専用として引き抜きました。

■こちらのアンダーフレームは純正形状で純正寸法です

純正スタイルの再生・復元・レストアしつつも強化するのに最適です。

■こちらのアンダーフレーム材は・・・

ピボット内幅 260mmの設定で量産しました。

これでタイヤサイズ200を入れてもピポットの内側をザグリ落とすことなく入ります。

ピポットのザグリ加工に剛性や強度的なメリットなし!!

純正フレームより軽い&強いパイプの採用で、上からペタペタ補強財を貼り付けなくても十分強度があります。

”AutoMagicの新しい補強&再生方法の提案です。“

■画像はUnitフレームの試作

ヘッドパイプとピポットは操舵装置や足回り、

駆動装置を連結するとても重要な部位です。オートバイの走りの特性はココで決まると言っても過言ではないでしょう…..

ジャンル問わず色んなところでバランスが大切と言われてます。

骨格と足回りとそのEGパワーとのバランスには安定した強度、剛性、応力の分散は必至です。

イタズラに?不十分な都合で?強度やバランスを崩してはいけません!

※画像はピポット幅を広げ、左右キチンと同形状を保ち尚且つ新品クロモリパイプで剛性強化と肉薄で軽量を実現!

ペタペタ上から貼付る補強も軽減or要りません。コレがAutoMagicが未来に向けて提案する技法で特許手法です。

見てください!23㎜offsetしてもこ余裕!

ピポットはBikeの肝心要です!

フレームの内側左ばかりをザグリ?えぐり取って

左右均等の強度も剛性も、有る訳ないと思います。

イジリ壊してる?そのくらい誰でも見当つきそうですよね?

AutoMagicではこの部位のパイプ半分も削り落す事はしません!!

Bikeはピポットを前に押され進んでます。

リヤ足回りの軸です。とても大切な部位なんです!!

ど~~ですか・・・190はいてもこのクリアランス!

世間では様々なカスタム手法がありますが・・・・ホイールセンターを右にずらしてSET?

左ピポット内側パイプ半分相当をそぎ落としてしまうの?

180や190のタイヤを強引にあの手この手で・・・古いBikeに300万・400万もかけて・・・

ホントウにそれでイイの?価値観の違いでしょうか・・・・

|

|

| STDタイプ | ザグリタイプ |

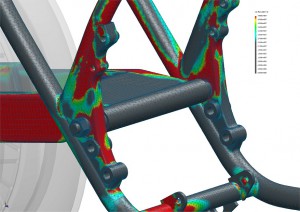

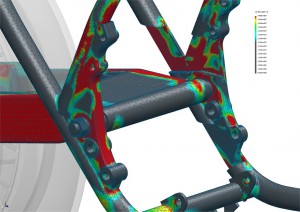

■フレームの応力の解析図です

赤いほどストレスが多くかかっている状態です。

左図のザグリ加工部分にストレスが集中してしまっています。

左図はシートレールやピポット全体にストレスが分散していますね。

・ フレームとチェーン干渉防止のための座繰り加工せず十分なチェーンラインの確保が可能。

・ 強度と形状の維持。 ピポット形状および強度が左右均等に保てる。

・ 流用スイングアームの選択が増える。 ピポット幅が広がる事によって

流用できるスイングアームの選択が増える。

・ スイングアーム加工の減少。 流用スイングアームの幅つめ加工量が減り

無理なベアリング加工や追い込みが解消される。

中には流用にあたり相当量をベアリングを追い込まなくてはならない

スイングアームがありラインボーリングされた当たり面が減り

ベアリングの圧入精度や圧着面の低下に繋がります。

■ザグり加工の功罪とは?

当ショップでは太いホイールへの対応はピポットの内側を削り取るのではなくピポットの幅自体を左右に渡るパイプを切断し広げます。

それは車体を測る技術とフレームを創る技術が必要でフレームのジグが必要です。

せっかくのフレーム補強も肝心なバイクのへそとも言えるところを弱くしてしまっては何もなりません。

逆にカスタムで足回り換装じその部品ややタイヤに合わせ補強しなくてはいけない所です。

わずか左右5mm広げるだけで強度を落とさずタイヤサイズ選択の範囲が広がります。

しかし、ピポット自体5mm削り落とす行為は実際あて板分もありますのでもっと落とすこととなります。

当ショップではフレームの半分を落とす様な大きくザグる加工は避けております。

上記に述べた様にバイク自体を前に押し進める肝心な場所でもあり、

路面の状況と車体を支え縦~横~よじれを受け止めオートバイの中心といえる重要ポイントなのです。

解りやすく前例として、ドラックレースなどでハイチューンやハイグリップ等でも症状として、

エンジンのトルクをチェーンとスイングアーム&ピポットで支ええ駆動に至ります。

チェーンライン側ですので想像以上にスイングアームやピポットにもの凄い負荷がかかります。

静止状態では寸法上問題はないのですが、場合によってはトルクがかかり引っ張られる事によって

車体はほんの少しでも「くの字」気味になった途端まっすぐに走りません。

たった直線400mとは言え、そうなってくると真っすぐ走るにも難しいのいです。

従って、一般車両でもエンジンTUNE UPしたり、各部位が弱いと立ち上がりや

急加速時に多少なりとも挙動の原因を起こし始める事となりうります。

旧車であれば尚更のことです。

■エンジンをプレートマウントすることでエンジンの搭載位置を任意で変更が出来ます!

<メリット>

・ アンチスクワットへの好影響を模索できる。

ほとんどのZ1カスタムはリヤ17インチ化やスイングアーム&リヤサスペンションを変更することで、

スイングアームの角度が変わってしまい、それに伴いドライブシャフト~ピポット~リヤアクスルの位置関係が変わってきてしまいます。

バイクはスイングアームを伝えピポットを押すという行為で前に進みます。

その各位置関係で前に進みやすいバイクかどうか? トラクションがかかるかどうか?と言うバイクの駆動に関わる難しい領域です。

そこでアンチスクワットへの好影響を模索するため 通常ワークスマシンはエンジン搭載位置もピポット位置も変更可能です。

しかし、Z系のお客様は横からの見た目上と、作業が大がかりでピボットを切り取り変芯機能の加工は避けたい所でもあります。

そこで今回はエンジンをプレートマウントすることで自由に変更できるため、この位置関係をよりベターなものに変更でき、

チェーンへの負荷やアンチスクワット効果にも多大な影響を得ることができます。

ディメンション変更やセッティング等にも大きく幅が広がるため街乗りからレーサーまで対応することが可能です。

・ エンジンが選べる。

例としてZ1エンジンからGPZ1100Fエンジンまで搭載が可能になります。

AutoMagicでは他のエンジンまでをも視野に入れられます。

・ またバンク角がより増えます。

通常Z1系の17インチ化に伴い車体全体が低くなりがちです。

スポーツ走行でもクランクケースが路面に擦ってしまうため

右のケースカバを大きく削り落とさなければなりません。

それが少なく済みます。

・ 車高面でも有利

マフラーによってはどんどん車高が低くなりがちです手曲げの太いEXパイプが流行ですが、

ちょっとした段差でせっかくの高い綺麗なマフラーも潰れてしまい、

形状が変形し排気の効率にも影響が出てしまいます。

その心配も軽減されます。

※ 業者様からも支持して頂きお仕事を頂いております。